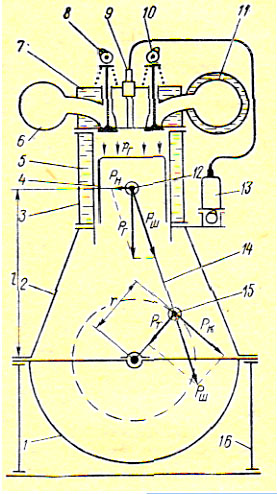

СХЕМА УСТРОЙСТВА ДВИГАТЕЛЯ

Двигатель внутреннего сгорания (рис. 82) является сложным агрегатом, состоящим из отдельных деталей, узлов, механизмов, систем и устройств, которые принято рассматривать, объединяя в группы, соответствующие определенным сборочным работам.Остов двигателя объединяет основные неподвижные детали: фундаментную раму, станину или картер, цилиндры (или блок цилиндров, блок-картер), крышки (или головку) цилиндров.

а-фундаментная рама; 2-станина(картер); 3-цилиндр; 4-поршень; 5-водяное охлаждение цилиндра; 6-впускной коллектор; 7- крушка цилиндра; 8-распределительный вал впускного клапана; 9-форсунка; 10-распределительный вал выпускного клапана; 11-охлаждаемый выпускной коллектор; 12-поршневой палец; 13-топливный насос; 14-шатун; 15-подшипник шатуна; 16-судовой фундамент

Кривошипно - шатунный механизм состоит из поршня, шатуна и коленчатого вала и преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

Топливная система обеспечивает подачу строго определенного количества распыленного топлива в цилиндры двигателя в соответствии с заданным режимом работы.

Механизм газораспределения осуществляет своевременный впуск воздуха в цилиндры двигателя и выпуск отработавших газов.

Система смазки подает масло к трущимся деталям двигателя. Со смазкой отводится также тепло от деталей.

Система охлаждения обеспечивает отвод тепла от деталей двигателя, соприкасающихся с горячими газами, а также охлаждение масла.

Системы пуска и реверса, устройства контроля, сигнализации и защиты двигателя, устройство управления (местное, дистанционное и дистанционное автоматическое), регуляторы и т. п. обеспечивают работу двигателя. При работе двигателя его детали воспринимают очень большие силы и нагрузки. Эти нагрузки действуют в очень короткие промежутки времени. Так, если коленчатый вал двигателя делает 1500 об/мин, то в секунду поршень совершит 50 ходов вверх и вниз (частота переменного электрического тока, например, 50 периодов в секунду). При диаметре поршня 150 мм и давлении газов в цилиндре 60 кгс/см2 (6МН/м2) на детали двигателя за каждый такой короткий промежуток времени будет передаваться усилие свыше 10 тс (0,1 МН). При увеличении диаметра цилиндра до 450 мм при таком же давлении газов нагрузки возрастают до 100 тс (1МН). Поэтому деталям двигателя (подвижным и неподвижным) придается достаточная прочность и жесткость.

Силы, действующие в основных деталях, показаны на рис.82. Давление газов рг действует на крышку, на стенки цилиндра и поршень. Сила рг, создаваемая давлением газов, передается от поршня шатуну. По оси шатуна действует сила Рш, которая раскладывается на силы Рк и Рr. Сила Рк воздействует на плечо, равное радиусу кривошипа r и создает так называемый крутящий момент МK=rРк. При вращении коленчатый вал совершает полезную работу, передаваемую гребному валу или генератору судовой электростанции. Сила Рr направленная вдоль щеки кривошипа, создает давление на рамовый подшипник, в котором вращается коленчатый вал, и одновременно сжимает щеки кривошипа. Эта сила достигает наибольшего значения в тот момент, когда поршень находится в верхнем положении и в цилиндре происходит сгорание топлива. Под воздействием сил Pг, Рш, Рк и Рr фундаментная рама и другие неподвижные детали испытывают дополнительные напряжения.

Одновременно с силой Рш, направленной вдоль шатуна, появляется боковая сила РН (так называемая нормальная сила), прижимающая поршень к стенке цилиндра. Эта сила, действуя па плечо l, создает опрокидывающий момент Мопр= = lРН, который численно равен крутящему моменту, но направлен в противоположную сторону. Этот момент стремится опрокинуть двигатель, вызывая напряжения в деталях остова и особенно в местах крепления двигателя к фундаменту. Сила Рн увеличивает трение поршня о стенку цилиндра и приводит к повышенным износам поршня и цилиндра в плоскости, перпендикулярной оси вращения коленчатого вала.

Кроме рассмотренных сил, во время работы двигателя возникают большие инерционные силы, обусловленные возвратно-поступательным движением поршня и верхней части шатуна. Эти силы достигают значительных величин. Так, например, у судового сравнительно тихоходного двигателя 6ЧРН 36/45, выпускаемого заводом «Двигатель революции», мощностью 1000 э. л. с. и частотой вращения 350 об/мин масса поршня, собранного с шатуном, составляет более 390 кг, а масса самого поршня — 200 кг. Такая масса при движении вверх с большой скоростью стремится как бы оторваться от коленчатого вала, а двигаясь вниз, создает ударную нагрузку на рамовый подшипник, фундаментную раму и судовой фундамент двигателя.

Сила давления газов в цилиндре, действуя вверх на цилиндровую крышку и вниз на поршень, стремится растянуть детали остова двигателя.

Кроме этих основных сил, в двигателе возникает еще целый ряд сил, которые могут привести к ускоренному износу его деталей.

Все вышесказанное относилось к одному цилиндру двигателя. Если же рассматривать многоцилиндровый двигатель, то необходимо учитывать, что такие силы создаются в каждом цилиндре в зависимости от чередования вспышек. Например, у рассмотренного шестицилиндрового двигателя 6ЧРН 36/45 последовательность работы цилиндров 1—5—3—6—2—4, т. е. у двигателя за два оборота коленчатого вала в каждом цилиндре произойдет вспышка и сгорание топлива в указанной последовательности. Это вызовет многократное изменение действующих сил также и по длине двигателя. Двигатель будет стремиться раскачиваться в различных направлениях под воздействием значительных сил. Чтобы не допустить этой возможности, неподвижным деталям придается соответствующая прочность и жесткость, а также обеспечивается надежность крепления как между собой, так и к судовому фундаменту. Вместе с тем нужно наблюдать за состоянием всех деталей двигателя. Детали, легко доступные для наблюдения, должны ежедневно тщательно осматриваться.