ДЕТАЛИ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА

Работа газов, расширяющихся в цилиндре двигателя, преобразуется в механическую работу перемещающегося поршня и передается посредством деталей кривошипно-шатунного механизма на выходной фланец вала двигателя, соединенный с потребителем. Поршень совершает возвратно-поступательное движение, а коленчатый вал — вращательное. Преобразование возвратно-поступательного движения во вращательное осуществляет шатун. Детали кривошипно-шатунного механизма (поршень, шатун, коленчатый вал) являются основными подвижными деталями двигателя. Их называют также деталями движения. Они испытывают сложные силовые нагрузки и передают значительные усилия, поэтому к ним предъявляются высокие требования при изготовлении, во время эксплуатации и при ремонтных работах.

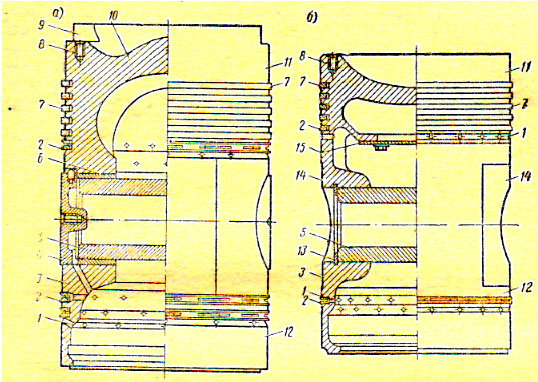

а-алюминиевый двигателя 6L275; б-чугунный двигателя 6NVD48

Поршень воспринимает силу давления газов и передает ее шатуну. Двигатели речных теплоходов имеют относительно небольшие диаметры цилиндров, позволяющие применять так называемую тронковую конструкцию поршня, когда последний при своем движении не только уплотняет рабочую полость цилиндра, но и воспринимает боковые усилия. В связи с этим поршень (рис. 97,а, б) тронкового двигателя состоит из верхней уплотняющей части 11— головки поршня и нижней направляющей части 12 — тронка или юбки поршня.

Головка поршня подвержена воздействию наиболее высоких температур и во время работы расширяется больше, чем тронковая часть. Во избежание заклинивания поршня диаметр головки делают меньше, чем диаметр направляющей части, или придают ей коническую форму. Материалом для изготовления поршней служит чугун или алюминиевые сплавы. Последние чаще всего применяют для поршней быстроходных двигателей. Алюминий при нагревании расширяется больше, чем чугун, поэтому головки алюминиевых поршней имеют относительно меньший диаметр, чем чугунных.

Для сведения: Вышла новая онлайн игра, под названием UFO Online. Мне очень понравилась система боя.

Форма донышка 10 поршня определяется из условий смесеобразования. Толщина донышка зависит от сил давления газов. Поверхность донышка непосредственно соприкасается с горячими газами, ее температура достигает 450°С у чугунных и 300°С у алюминиевых поршней. Чтобы не происходило пригорание масла на внутренней поверхности донышка, иногда ставят экраны-маслоотражатели 15 (см. рис. 97,б). Они, предотвращая попадание масла на донышко, способствуют выравниванию температур в головке поршня и уменьшают поток тепла, передающийся излучением от донышка в картер двигателя. Отверстия с резьбой 8 (см. рис. 97,а, б) предназначены для ввертывания в них рымов, при помощи которых поршень с шатуном в собранном виде вынимается из цилиндра. Чтобы впускной и выпускной клапаны при открытии не упирались в поршень, в кромке донышка часто фрезеруются углубления — карманы 9 (см. рис. 97,а).

Для уплотнения головки поршня ставится от трех до шести компрессионных (уплотнительных) колец 7(см. рис. 97,а, б). Кольца изготовляются из чугуна таким образом, чтобы они могли пружинить при работе двигателя, повторяя профиль стенок втулки цилиндра. Чем быстроходнее двигатель, тем меньше ставится уплотнительных колец, поскольку время для возможного прорыва газов между кольцами и втулкой цилиндра сокращается. Первые два верхних уплотнительных кольца работают в очень тяжелых условиях высоких давлений и температур. Часто их при изготовлении покрывают гальваническим способом на 0,1—0,2 мм слоем пористого хрома. В порах задерживается масло, что улучшает условия работы колец, а сам хром увеличивает твердость поверхности, и кольца меньше изнашиваются.

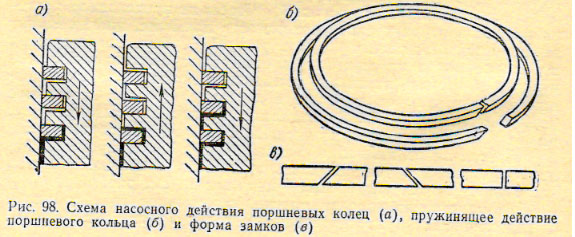

Стыки колец (замки) чаще всего выполняются, как показано на рис. 98,в. Когда поршень с кольцами заведен в цилиндр, зазор в замке составляет 0,5—1,5 мм. Он необходим для удлинения кольца при нагревании. Чтобы уменьшить возможность прорыва газов, замки заведенных на поршень колец устанавливают «вразгонку». Следует быть осторожным при надевании кольца на поршень, так как чугун — очень хрупкий металл и чрезмерное разведение кольца может привести к его поломке.

Для большинства двигателей речных теплоходов зазоры между торцом кольца и поршневой канавкой по высоте рекомендуется иметь в пределах 0,06—0,095 мм. В ряде случаев заводы-изготовители допускают максимальный зазор до 0,12 мм. Увеличение зазоров приводит к повышенным износам, пригоранию колеи и возрастанию расхода смазки.

Между телом поршня и внутренней поверхностью кольца остается расстояние 1—2 мм. Во время работы уплотнительное кольцо прижимается к стенкам цилиндра за счет сил упругости и, дополнительно, за счет сил давления газов, проникающих за кольцо.

При работе двигателя уплотнительные кольца перемешают масло вверх по стенкам цилиндра и нагнетают его в камеру сгорания. Схема насосного действия уплотнительных колец показана на рис. 98,а. Во время движения поршня вниз кольцо прижимается к верхней кромке канавки и масло заполняет зазоры под