РАБОЧИЙ ЦИКЛ ДВУХТАКТНОГО ДИЗЕЛЯ

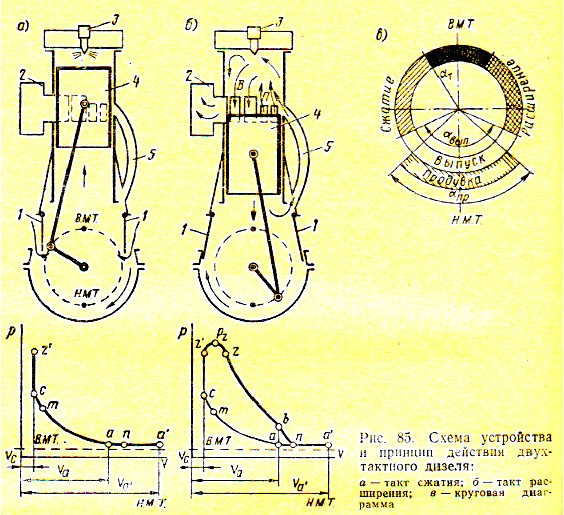

Рассмотрим схему устройства и принцип действия двухтактного дизеля с контурной поперечно-щелевой, кривошипно-камерной системой продувки. Схема устройства, индикаторная и круговая диаграммы такого двигателя показаны на рис. 85.Двигатель имеет пластинчатые невозвратные клапаны 1 в картерной полости, через которые при движении поршня вверх (рис. 85,а) в картер засасывается воздух. Выхлопные газы удаляются в выхлопной коллектор 2 через выпускные окна В (рис. 85,б), верхняя кромка которых выше верхней кромки продувочных окон П. Открытие и закрытие выпускных окон В и продувочных окон П осуществляются боковой поверхностью поршня 4. Когда поршень движется вниз, пластинчатые клапаны 1 закрываются, картерная полость герметизируется, и в ней повышается давление воздуха, который используется для продувки и наполнения цилиндра свежим зарядом. Таким образом, в подпоршневой полости происходит всасывание воздуха из атмосферы (при ходе поршня вверх) и нагнетание в цилиндр двигателя через продувочный канал 5 после того, как поршень, опускаясь вниз, начнет открывать продувочные окна П. Давление продувочного воздуха в рассматриваемом двигателе лишь немного выше атмосферного.

В надпоршневой полости цилиндра после окончания процесса сгорания происходит расширение газов и поршень перемещается от в.м.т. к н.м.т. При своем движении верхняя кромка поршня сначала открывает выпускные окна В и отработавшие газы начинают свободно выходить из цилиндра. К моменту открытия поршнем продувочных окон П давление в цилиндре становится меньше давления продувочного воздуха в подпоршневой полости. После открытия продувочных окон воздух по каналу 5 поступает в цилиндр двигателя и принудительно вытесняет отработавшие газы. Происходят одновременно выпуск и продувка (см. рис. 85,б). Дойдя до н.м.т., поршень меняет направление своего движения. При движении вверх он сначала перекрывает продувочные, а затем и выпускные окна. После закрытия выпускных окон воздух, оставшийся в цилиндре, сжимается примерно до тех же параметров, что и у четырехтактного двигателя. В конце процесса сжатия через форсунку 3 в цилиндр впрыскивается мелкораспыленное топливо, которое самовоспламеняется и сгорает в среде воздуха, нагретого от сжатия. Затем, при движении поршня вниз, происходит расширение газов и цикл повторяется.

Движению поршня вверх соответствует такт сжатия, а движению вниз — такт расширения, или рабочий ход.

Процессы, протекающие в двигателе, можно проследить по индикаторным диаграммам, показанным в нижней части рис. 85,а, б. Поршень двигается от в.м.т. к н.м.т. (см. рис. 85,а), и в цилиндре сначала происходит продувка (линия а'n). В точке n продувочные окна закрываются, а поступивший в цилиндр воздух частично выходит через открытые выпускные окна (линия nа). В точке а закрываются выпускные окна, цилиндр герметизируется и начинается процесс сжатия по линии ас. В конце сжатия (точка m) начинается впрыск топлива в цилиндр двигателя. Топливо воспламеняется, начинается сгорание в малом объеме камеры сжатия Vc, и давление резко возрастает (линия cz'). После того как поршень начнет опускаться вниз (см. рис. 85,б), давление несколько возрастает за счет продолжающегося сгорания впрыскиваемого топлива и достигает максимального значения pz. Сгорание заканчивается в точке z, и начинается процесс расширения газов по линии zb. В точке b поршень своей верхней кромкой начинает открывать выпускные окна, и отработавшие газы получают возможность свободного выхода из цилиндра. Давление в период свободного выпуска падает (линия bn) и становится равным или ниже давления продувочного воздуха. В точке n открываются продувочные окна, и начинается принудительное, за счет давления поступающего из картера воздуха, вытеснение отработавших газов (принудительный выпуск) и продувка по линии nа'. При движении поршня от н.м.т. к в.м.т. цикл повторяется.

а-такт сжатия; б-такт расширения; в-круговая диаграмма

Канал 5 направляет поступающий воздух таким образом, чтобы он обтекал поверхность цилиндра по внутреннему контуру (контурная продувка) и тем самым обеспечивал лучшую очистку цилиндра от оставшихся после сгорания газов. Качеству очистки цилиндра от отработавших газов в двухтактных двигателях уделяется особое внимание, так как от этого зависит мощность и экономичность двигателя. Кривошипно-камерная контурная продувка не обеспечивает хорошего качества очистки цилиндров вследствие малого и пульсирующего давления воздуха, создаваемого в картере движущимся поршнем. В цилиндре остается более 10%' отработавших газов. Кроме того, часть воздуха после закрытия продувочных окон вытекает из цилиндра, уменьшая количество свежего заряда. Поэтому такой тип продувки применяют только у небольших маломощных дизелей, где основное требование предъявляется к простоте конструкции. На более крупных дизелях для подготовки воздуха повышенного давления применяют специальные продувочные насосы, подающие воздух в продувочные ресиверы, из которых он поступает в цилиндры двигателя. Применяют также и более совершенные системы продувок (прямоточные и прямоточно-клапанные).

Круговая диаграмма двухтактного дизеля с поперечно-щелевой продувкой показана на рис. 85,в. Поскольку газораспределением в таком двигателе управляет поршень, то углы поворота кривошипа, соответствующие процессу выпуска αвып и продувки , оказываются симметричными относительно н.м.т. Опережению подачи топлива соответствует угол αт до в.м.т.

У двухтактных двигателей различают две степени сжатия: геометрическую (или номинальную) и действительную. Геометрическая степень сжатия определяется отношением объема цилиндра при положении поршня в н.м.т. к объему камеры сжатия и характеризует конструктивные соотношения в двигателе:

.jpg)

Действительная степень сжатия представляет собой отношение объема цилиндра в момент закрытия поршнем выпускных окон к объему камеры сжатия:

.jpg)

Действительная степень сжатия у двухтактных и четырехтактных дизелей имеет примерно одинаковые значения. В паспортах и технических описаниях двухтактных двигателей часто указывают геометрическую, а не действительную степень сжатия.

У двухтактных двигателей весь рабочий цикл совершается за два такта, или один оборот коленчатого вала, т. е. в два раза чаще, чем у четырехтактного двигателя. Поэтому, казалось бы, при одинаковых размерах цилиндра и прочих равных условиях мощность двухтактного двигателя должна быть в два раза выше, чем у четырехтактного. Но в связи с тем, что часть рабочего объема цилиндра занята продувочными и выпускными окнами, а также вследствие затраты энергии на приготовление продувочного воздуха (для сгорания 1 кг топлива требуется подавать более 40 кг продувочного воздуха) и некоторых других потерь мощность двухтактных двигателей только в 1,5—1,7 раза больше, чем у четырехтактных.

На речном флоте применяются в основном четырехтактные дизельные двигатели, а на морском — двухтактные. Это объясняется тем, что наиболее выгодное число оборотов коленчатого вала двигателей, работающих непосредственно на гребной вал, находится в определенной зависимости от размеров корпуса судна и скорости его движения. Для речных судов наиболее приемлема частота вращения вала в пределах 275—500 об/мин при мощности от 100—150 до 1000—1500 л. с. В этом диапазоне мощностей и частоты вращения наиболее выгодными с точки зрения расходов топлива и срока службы основных деталей оказываются четырехтактные двигатели. Основные же преимущества двухтактных двигателей начинают проявляться лишь при малой частоте вращения гребного вала (100-150 об/мин) и при больших размерах цилиндров двигателей, т. е. у двигателей повышенной мощности (свыше 2000 л. с). А такие двигатели можно устанавливать только на крупных морских судах.